Für alle Fragen zur Gestaltung Ihrer perfekten Schablone, zur optimalen Layoutgestaltung, zum optimalen Padbild sowie bei der Auswahl der richtigen Schablonenstärke möchten wir Ihnen in diesem Leitfaden Anregungen und Informationen geben. Gerne stehen Ihnen unsere Experten mit Rat und Tat zur Seite.

Für einen stabilen Fertigungsprozess beim Lotpastendruck ist die Qualität der lasergeschnittenen Schablone ausschlaggebend. Durch die optimale angepasste Gestaltung des Paddesigns, die Wahl der richtigen Materialstärke und von optimalen Fertigungsparametern werden das Volumen, die Größe und die Gleichförmigkeit der Lotdepots mitbestimmt.

Grundlegende Designregeln wie das Area-Ratio (Flächenverhältnis: bedruckte Fläche im Verhältnis zur Padinnenwandfläche) sowie das Aspekt-Ratio (Verhältnis von Padbreite in Relation zur Schablonendicke) sind zu beachten. Der IPC – Association Connecting Electronics Industries® hat in seiner Richtlinie IPC-7351B die Basisanforderungen an das SMT-Design und SMD-Anschlussflächen veröffentlicht.

Ziele

- Perfekte Druckergebnisse

- Exakt angepasste Lotmenge für jedes Depot

- Verhinderung von Brückenbildungen

insbesondere zwischen kleinen Lotdepots - Vermeidung von Abrissen der Lotpaste beim

Abheben der Schablone - Verhinderung von Lotkugeln

- Vermeidung von Tombstone-Effekten

- Verbesserung des Rakelprozesses durch

optimiertes Abrollen der Lotpaste

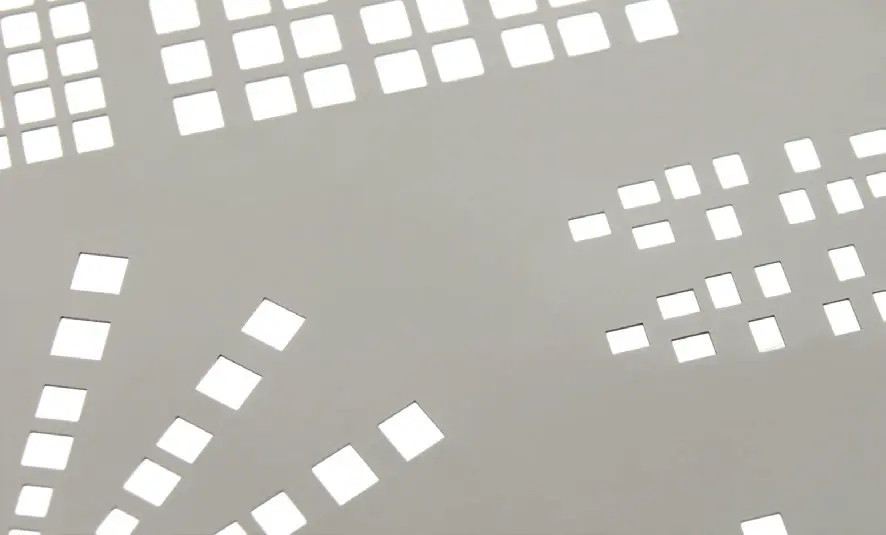

Laserschneiden

- Präzisionsblech mit optimalen Eigenschaften

- Kantenrauigkeiten 3-4μm

- Pads konisch geschnitten, Schräge der Kanten ca. 5°

- Lasereintrittsseite = gratfreie LP-Seite bedingt durch die Schräge etwas breiter

- Laseraustrittsseite = Rakelseite

Das Ergebnis des optimal gestalteten Laserschneidens ist ein deutlich verbessertes Auslöseverhalten der Lotpaste im Vergleich zu senkrechten Pad-Innenkanten.

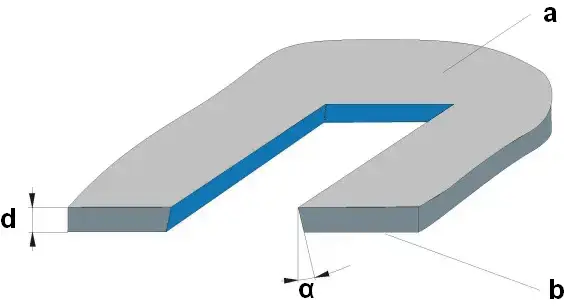

a = Rakelseite, b= PCB-Seite

d = Schablonendicke, α = Schnittwinkel

Korrekte Materialauswahl

- Maßgebend ist immer das kleinste Bauteil

- Faustregel: Padbreite/1-1,5 = Schablonendicke

- Anhand der durchschnittlichen Bauteile und des Layouts üblich: 120-150μm, 180μm

- Bei BGA, μBGA, FinePitch, High-Density: 80μm, 100μm, 120μm, 130μm

Berechnung

Aspect RatioAspect Ratio (Seitenverhältnis)Das Aspect Ratio oder Seiten…

b / d > 1,7

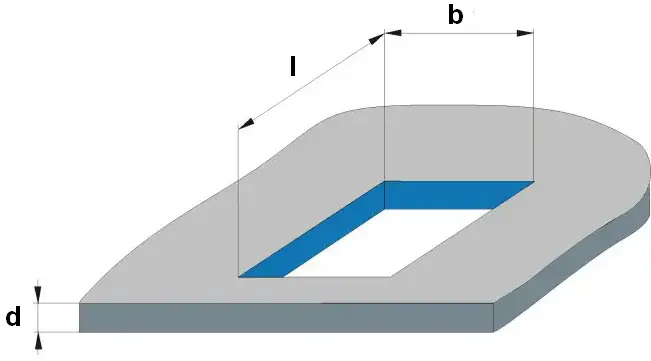

Area Ratio

(l x b) / 2x (l + b) x d > 0,8

b= Padbreite, l = Padlänge

d = Schablonendicke

Empfohlene Schablonendicken

Bauteilformen bestimmen die Anpassung der Padgeometrie und die Schablonendicke. In nachfolgender Tabelle möchten wir Ihnen Richtwerte angeben, die sich aufgrund von vielen Projekten als gute Erfahrungswerte dargestellt haben. Hierbei handelt es sich um Richtwerte! Die endgültige Entscheidung sollte immer nach Betrachtung des kompletten Layouts fallen.

| Bauform/Bauteil | Rastermaß mm | Padbreite µm | Empf. Dicke µm |

|---|---|---|---|

| BGA | 1,25 | 630 | 150-180 |

| 0,8 | 420 | 150 | |

| Finepitch BGA | 1,00 | 500 | 150 |

| µBGA | 0,5 | 75-120 | |

| IC | 0,5 | 240 | 150 |

| 0,65 | 320 | 150 | |

| 0,8 | 380 | 180 | |

| >0,8 | 25-30* | 200 | |

| 01005 | 0,4/0,2 | 20-30* | 120 |

| 0201 | 0,6/0,3 | 20-30* | 150-180 |

| 0402 | 1,0/0,5 | 20-30* | 180 |

| SCP | 0,65 | 320 | 120 |

| PLCC | 1,25 | 150-250 | |

| QFP | 0,65 | 150-180 | |

| 0,5 | 125-150 | ||

| 0,4 | 100-130 | ||

| 0,3 | 75-130 |

*umlaufende Verkleinerung in μm

Datenbearbeitung

Für einen stabilen Fertigungsprozess beim Lotpastendruck ist die Qualität der lasergeschnittenen Schablone ausschlaggebend. Durch die optimale angepasste Gestaltung des Paddesigns, die Wahl der richtigen Materialstärke und von optimalen Fertigungsparametern werden das Volumen, die Größe und die Gleichförmigkeit der Lotdepots mitbestimmt. Grundlegende Designregeln wie das Area-Ratio (Flächenverhältnis: bedruckte Fläche im Verhältnis zur Padinnenwandfläche) sowie das Aspect-Ratio (Verhältnis von Padbreite in Relation zur Schablonendicke) sind zu beachten. Der IPC hat in seiner Richtlinie IPC-7351B die Basisanforderungen an das SMT-Design und SMD-Anschlussflächen veröffentlicht.

Übliche Designanpassungen

- Generelle Verkleinerung aller Pads um 10%

- Umlaufende gleiche Verkleinerung von Pads (z.B. 20-50μm kleiner)

- Überdrucken: Vergrößerungen zur Erreichung der erforderlichen Depotmenge

- Individuelle Bauteile werden individuell behandelt

- 50:50-Regel: Padbreite sollte nicht größer sein als Stegbreite