W tym przewodniku chcielibyśmy przedstawić sugestie i informacje dotyczące wszystkich pytań związanych z projektowaniem idealnego szablonu, optymalnego projektu układu, optymalnego obrazu podkładki i wyboru odpowiedniej grubości szablonu. Nasi eksperci chętnie udzielą porad i pomocy.

Jakość wyciętego laserowo szablonu ma kluczowe znaczenie dla stabilnego procesu produkcji pasty lutowniczej. Objętość, rozmiar i jednorodność osadów lutowniczych są określane przez optymalne dostosowanie projektu padu, wybór odpowiedniej grubości materiału i optymalnych parametrów produkcji.

Należy przestrzegać podstawowych zasad projektowania, takich jak współczynnik powierzchni (obszar zadrukowany w stosunku do powierzchni wewnętrznej ścianki podkładki) i współczynnik kształtu (stosunek szerokości podkładki do grubości szablonu). IPC – Stowarzyszenie Connecting Electronics Industries® opublikowało podstawowe wymagania dotyczące projektowania SMT i powierzchni połączeń SMD w swoich wytycznych IPC-7351B.

Cele

- Doskonałe rezultaty druku

- Precyzyjnie dostosowana ilość partii dla każdego magazynu

- Zapobieganie powstawaniu mostków

szczególnie między małymi osadami lutowniczymi - Unikanie odrywania pasty lutowniczej podczas

Podnoszenie szablonu - Zapobieganie tworzeniu się kulek lutowniczych

- Unikanie efektów kamienia nagrobnego

- Usprawnienie procesu drukowania poprzez

Optymalne rozwijanie pasty lutowniczej

Cięcie laserem

- Precyzyjna blacha o optymalnych właściwościach

- Chropowatość krawędzi 3-4 μm

- Podkładki stożkowo ścięte, skos krawędzi ok. 5°

- Strona wejściowa lasera = bez zadziorów Strona LP nieco szersza ze względu na skos

- Strona wyjścia lasera = strona ssawki

Wynikiem optymalnie zaprojektowanego cięcia laserowego jest znacznie lepsze uwalnianie pasty lutowniczej w porównaniu z pionowymi krawędziami wewnętrznymi padów.

Prawidłowy wybór materiału

- Najmniejszy komponent jest zawsze decydujący

- Praktyczna zasada: szerokość podkładki/1-1,5 = grubość szablonu

- Wspólne w oparciu o średnie komponenty i układ: 120-150μm, 180μm

- Dla BGA, μBGA, FinePitch, Wysoka gęstość: 80μm, 100μm, 120μm, 130μm

Kalkulacja

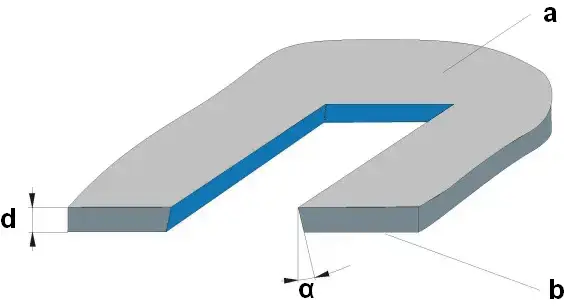

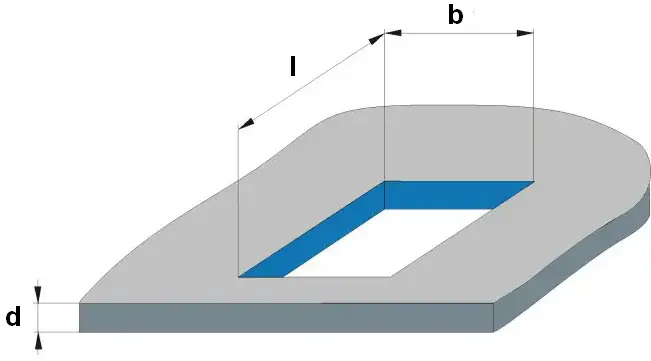

Współczynnik proporcji

b / d > 1,7

Współczynnik powierzchni

(l x b) / 2x (l + b) x d > 0,8

b= szerokość Pad’u, l = długość Pad’u

d = Grubość szablonu

Zalecana grubość szablonu

Kształty komponentów określają dostosowanie geometrii podkładki i grubości szablonu. W poniższej tabeli chcielibyśmy przedstawić wartości orientacyjne, które okazały się dobrymi wartościami empirycznymi opartymi na wielu projektach. Są to wartości przybliżone! Ostateczna decyzja powinna być zawsze podejmowana po zapoznaniu się z kompletnym układem.

| Projekt/komponent | Podziałka mm | Szerokość podkładki µm | Zalecane grubość µm |

|---|---|---|---|

| BGA | 1,25 | 630 | 150-180 |

| 0,8 | 420 | 150 | |

| Finepitch BGA | 1,00 | 500 | 150 |

| µBGA | 0,5 | 75-120 | |

| IC | 0,5 | 240 | 150 |

| 0,65 | 320 | 150 | |

| 0,8 | 380 | 180 | |

| >0,8 | 25-30* | 200 | |

| 01005 | 0,4/0,2 | 20-30* | 120 |

| 0201 | 0,6/0,3 | 20-30* | 150-180 |

| 0402 | 1,0/0,5 | 20-30* | 180 |

| SCP | 0,65 | 320 | 120 |

| PLCC | 1,25 | 150-250 | |

| QFP | 0,65 | 150-180 | |

| 0,5 | 125-150 | ||

| 0,4 | 100-130 | ||

| 0,3 | 75-130 |

*Redukcja obwodowa w μm

Przetwarzanie danych

Jakość wyciętego laserowo szablonu ma kluczowe znaczenie dla stabilnego procesu produkcji pasty lutowniczej. Objętość, rozmiar i jednorodność osadów lutowniczych są określane przez optymalne dostosowanie projektu padu, wybór odpowiedniej grubości materiału i optymalnych parametrów produkcji. Należy przestrzegać podstawowych zasad projektowania, takich jak współczynnik powierzchni (obszar zadrukowany w stosunku do powierzchni wewnętrznej ścianki podkładki) i współczynnik kształtu (stosunek szerokości podkładki do grubości szablonu). IPC opublikowało podstawowe wymagania dotyczące konstrukcji SMT i powierzchni połączeń SMD w wytycznych IPC-7351B.

Częste zmiany konstrukcyjne

- Ogólna redukcja wszystkich padów o 10%

- Obwodowe równomierne zmniejszenie padów (np. o 20-50 μm)

- Nadruk: powiększenia w celu osiągnięcia wymaganej ilości w magazynie

- Poszczególne komponenty są traktowane indywidualnie

- Zasada 50:50: szerokość podkładki nie powinna być większa niż szerokość mostu