Lagerungsempfehlungen

Alle Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr sind hygroskopisch und besonders MultilayerMultilayer (Mehrschicht-Technologie):Die Multilayer-Technolo… Mehr und dünne Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr sind sehr empfindlich gegenüber ihrem Feuchtigkeitsgehalt, d.h. selbst unter normalen Raumbedingungen wird Feuchtigkeit in die Zwischenlagen gesogen. Feuchtigkeit in Materialien führt insbesondere bei hohen Temperaturen zu unerwünschten generischen Qualitätsdefekten.

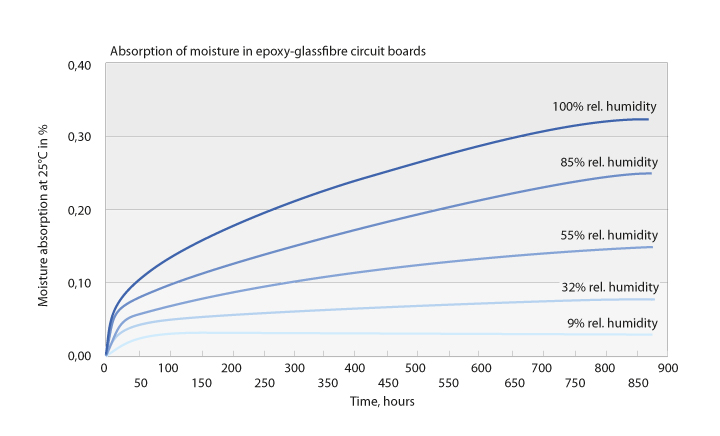

Bei Lagerbedingungen von 20 Grad Celsius und 50% Luftfeuchtigkeit wird bereits 12 Tagen nach dem Entpacken eine Feuchtigkeitsaufnahme von 0,12% (in Gewichtsprozent des Epoxidharzes) erreicht. Damit nimmt gleicherweise aber auch der Gasdruck innerhalb der Platine zu, der durch starkes Erhitzen des Materials beim Lötvorgang entsteht. Überschreitet die Feuchtigkeitsaufnahme 0,17%, so wird ein kritischer Gasdruck von 8 – 10 bar erreicht, bei dem es zu Delaminationen und Blasenbildung kommen kann.

Insbesondere bei flexiblen und starrflexiblen Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr auf Basis von Polyimid sind die hygroskopischen Eigenschaften extrem ausgeprägt. Eine getocknete Polyimidfolie nimmt direkt nach der Trocknung wieder Feuchtigkeit auf und hat bereits nach wenigen Stunden wieder ihren Sättigungsgrad an Feuchtigkeit erreicht.

Diese Lagerungsempfehlungen basieren auf den Richtlinien der IPC-1602.

Lagerbedingungen

Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr sollten allgemein in luftdicht verpacktem Zustand, in trockener und beheizter Umgebung gelagert werden, wobei eine Temperaturkonstanz bis kurz vor der Lötung/Benetzung gewährleistet sein muss. Ein rapider Temperaturabfall von mehr als 7° Celsius kann schon zur Kondensation auf den verpackten Platinen führen. Es gelten folgende Empfehlungen für unbelastete Umgebungsluft:

Lagertemperatur: 18-22°C; Luftfeuchtigkeit: 30-50% rel.

Lagerzeit

Die Lagerzeit von Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr sollte so kurz wie möglich sein. Der Verbrauch der Platine erfolgt am besten nach dem FIFO-Prinzip („first-in, first-out“). Bitte beachten Sie auch die Angaben zur „Lagerfähigkeit“ im Bereich Oberflächen.

Löttest

Leiterplatten, die längere Zeit gelagert wurden und deren Transportumstände nicht schlüssig zu klären sind (Transport der Ware durch die Spedition erfolgt bei jeder Temperatur und bei jedem Wetter!), sollten unbedingt einem Löttest unterzogen werden. Dieser sollte möglichst den Umständen des für die Platinen vorgesehenen Lötprozesses entsprechen.

Trocknen

Unabhängig vom Ausgang eines Löttests empfehlen wir – hauptsächlich für MultilayerMultilayer (Mehrschicht-Technologie):Die Multilayer-Technolo… Mehr und insbesondere für flexible und starrflexible Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr – das Trocknen der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr in einem Umluftofen, um die aufgenommene Luftfeuchtigkeit in den Platinen zu reduzieren.

Die Feuchtigkeit verteilt sich im Material mit Anreicherungen an den Grenzschichten. Beim Lötprozess kann die absorbierte Feuchtigkeit zu Schädigungen durch Delamination, Blasenbildung, Abrisse, etc. führen. Das Risiko für Delamination steigt exponentiell mit der Löttemperatur.

Wir empfehlen, die Trocknung und Logistik in den Zeichnungsdokumenten der Leiterplatteauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr vorzuschreiben und zu spezifizieren

Die Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr sollten einzeln, vertikal in einem Rack mit ausreichend AbstandSpace, Gap Der Leiterbahnabstand, auch als Leiterabstand o… Mehr zueinander getrocknet werden; nicht im Stapel! Bei allen Leiterplattenarten erhöht diese Maßnahme die Fertigungssicherheit.

Die Trocknungsergebnisse können gesteigert werden, wenn bereits in der Designphase darauf geachtet wird, keine vollflächigen Kupferflächen einzusetzen.

Tempern

Definitionsgemäß gibt es tatsächlich einen Unterschied zwischen Trocknen und Tempern. Unter Tempern versteht man das Aufheizen der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr unmittelbar vor dem Lötprozess mit erhöhten Temperaturen. Da die Empfehlung, insbesondere bei Flex- und Starrflex-Leiterplatten ist, die Verarbeitung unmittelbar nach dem Trocknen zu starten, ist es zu einer Verschmelzung dieser beiden Begriffe gekommen.

Der Prozess des Temperns wird in der Leiterplattenproduktion zum Abbau von Spannungen eingesetzt. Solche Spannungen zeigen sich unter anderem in der Verwindung & Verwölbung von Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr. Hierzu muss eine Temperatur über dem TgDie Glasübergangstemperatur (Tg) ist eine wichtige Kenngrö… Mehr (Glasübergangswertes) gewählt werden, während das Trocknen bei niedrigerer Temperatur durchgeführt wird (siehe Tabelle unten).

Richtwerte für die Trocknungszeiten

| Temperatur | 1-/2-Lagen | Multilayer | Flex/Starrflex |

|---|---|---|---|

| 120°C | 2-3 Stunden | >3 Stunden | >5 Stunden |

| 100°C | >5 Stunden | >5 Stunden | >8 Stunden |

| Verarbeitung* | innerhalb 48 Stunden | innerhalb 8 Stunden | unmittelbar! |

Niedrigere Trocknungstemperaturen sind bei entsprechend längeren Trocknungszeiten möglich.

*Die Verarbeitung der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr sollte danach sehr zeitnah beginnen, da die hygroskopischen Eigenschaften der Leiterplatteauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr bestehen bleiben.

Die Trocknungsempfehlung nach IPC/JPCA-6202 für außenliegende Flexlagen: 2h bei 120°C

Designempfehlung

Trocknungsöffnungen in das Design einbauen:

damit die Feuchte beim Trocknungsprozess entweichen kann, wird nicht nur für flex und starrflex, sondern auch für starre Bereiche empfohlen, Trocknungsöffnungen in die Kupferflächen für Masse- und Schirmlagen zu layouten!

Designempfehlung für Trocknungsöffnungen: 1/3 der Fläche

Achtung!

Durch die Wärmeeinwirkung beim Trocknen tritt bei manchen Löt-Oberflächen eine künstliche Alterung ein.

Insbesondere bei chemisch Zinn und OSP kann sich dies negativ auf das Lötverhalten und die Benetzung auswirken. Weniger Nachteile sind bei den Standardoberflächen ENIG und HASL zu erwarten.

Grundsätzlich sind möglichst materialschonende Temperaturprofile beim Löten aber auch beim Trocknen zu wählen. Bereits geringe Differenzen können im Grenzfall entscheidenden Einfluss auf das Ergebnis haben.

Es sollte unbedingt darauf geachtet werden, dass die Trockenöfen sauber sind und kein Kondensat von anderen Trockenwaren die Lötflächen kontaminiert.

Niedrigtemperaturtrocknen, bzw. Vakuumtrocknen ist nicht empfehlenswert!

Verpackung

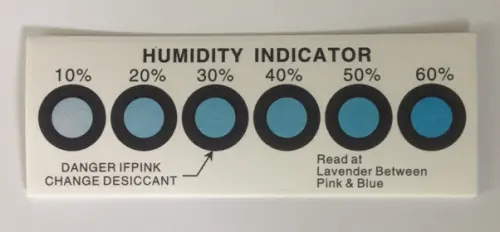

Die Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr der ALBA PCB Group werden in einer eingeschrumpften Polyethylenverpackung auf PLURIBALL-Folien mit einem Trockenmittelbeutel (DMF-frei) und einer Feuchtigkeitsindikator-Karte (HIC) mit 6 hochempfindlichen Indikatoren (Anzeigeverzögerung weniger als 24 Stunden) verpackt.

Die verwendete Kunststoffverpackung (die frei von in das Polyethylen eingearbeitetem Aluminium ist) ist kein wirksamer Feuchtigkeitssperrbeutel im Sinne der IPC 1602.

Was die WVTRwater vapor transmission rate

Wasserdampfdurchlässigkeit… Mehr (water vapor transmission rate) betrifft, so hat die verwendete Polyethylenfolie einen geschätzten Wert von 0.1g/100in²/24 Std., berechnet bei 38 °C und einer relativen Luftfeuchtigkeit von 90%: Die Norm IPC 1601 enthält keine genauen oder verbindlichen Angaben zu diesem Thema und verweist auf einige Arten von Verpackungsmaterialien mit Metallfolienanteil, die eine viel niedrigere WVTR aufweisen (da es sich offensichtlich um eine Metallfolie handelt), die jedoch bei der üblichen Verpackung von Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr, bei der es sich offensichtlich nicht um eine Trockenverpackung handelt, nicht verwendet werden.

Empfohlene Verpackung:

Eingeschweisst in PE-Folie, luftdickt mit Feuchtigkeitsindikator

Die Norm IPC 1601 nennt 0,1% akkumulierte Luftfeuchtigkeit (Feuchtigkeitsgehalt max. 0,1%) als Schutzschwelle für die Delaminierung von Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr beim bleifreien Löten. Dies ist besonders bei mehrlagigen Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr (und doppelseitigen Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr mit einer Dicke von weniger als 1,2 mm) zu beachten.

Feuchtigkeitsindikator

mit 6 Stufen

Die Feuchtigkeitsindikatorkarten zeigen die relative Luftfeuchtigkeit (RH) im Inneren der Verpackungen an, nicht aber den Feuchtigkeitsgehalt der Leiterplatten (der im Vergleich zur RH im Inneren der Verpackung sowohl höher als auch niedriger sein kann), und sie haben keine „Aufzeichnungsfunktion“: Wenn der Indikator einen bestimmten Prozentsatz an Feuchtigkeit anzeigt, bedeutet dies, dass sich im Inneren der Verpackung zu diesem Zeitpunkt ein solcher Prozentsatz an relativer Luftfeuchtigkeit befindet (unter Berücksichtigung der Anzeigeverzögerungen).

Bei einer Anzeige der relativen Luftfeuchtigkeit zwischen 30 % und 40 % sollte die Verpackung geöffnet, das Trockenmittel ausgetauscht und die Verpackung wieder verschlossen werden, indem ein neuer Indikator eingesetzt wird (oder der vorhandene Indikator getrocknet wird, so dass er auf niedrigere Werte zurückgeht, und dann wieder in die Verpackung eingesetzt wird), insbesondere dann, wenn die Dauerhaftigkeit unter den gleichen Bedingungen vor dem Schweißen lange aufrechterhalten werden könnte (mehr als 1 Monat, aber das hängt auch von den Umgebungsbedingungen des Lagers ab, in dem die Leiterplatteauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr gelagert wird).

Auf diese Weise kann das Trocknen der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr für einige Monate vermieden werden.

Wenn die Luftfeuchtigkeit in der Verpackung 50% beträgt (gemessen am Indikator), kann nach etwa 300 Stunden (12 Tagen) in diesem Zustand das Löten der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr unmöglich werden. Dies hängt jedoch von vorherigen Lagerbedingungen bei niedrigerer Luftfeuchtigkeit ab. Die beigefügte Grafik zeigt die Feuchtigkeitsakkumulation auf FR4-Leiterplatten bei variierender Umgebungsfeuchtigkeit, sei es innerhalb der geschlossenen Verpackung oder außerhalb, wenn sie geöffnet ist. Dadurch lässt sich der mögliche Feuchtigkeitsgehalt (MC) beurteilen.

Die Haltbarkeit der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr kann anhand der relativen Umgebungsfeuchtigkeit bewertet werden, einschließlich geöffneter Verpackungen, sofern die Feuchtigkeit im Lager überwacht wird. Als Referenzpunkt gilt ein maximaler Feuchtigkeitsgehalt von 0,1%, wie zuvor erwähnt.

Ein wichtiger Hinweis: Die Absorptionskurve bei einer relativen Luftfeuchtigkeit von 32% nähert sich einem Wert unter 0,1% asymptotisch an. Das deutet darauf hin, dass bei weniger als 32% relativer Luftfeuchtigkeit auch nach längerer Exposition keine Probleme mit einem Überschreiten des MC-Wertes auftreten. Die Kurve zeigt eine Stagnation nach 800 Stunden, aber der Trend zeigt eine klare Asymptote.

Besonders bei mehrlagigen Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr ist es wichtig zu beachten, dass wenn die Indikatorkarte 50% anzeigt, ein Feuchtigkeitstest (MC-Test) vor der Montage der Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr oder zumindest eine Überprüfung der Lötung an den ersten zu verlötenden Teilen durchgeführt werden sollte. Wenn keine Überprüfung erfolgt, wird dennoch fortgefahren mit dem Lötvorgang.

Was den Trocknungszyklus betrifft, der auf die Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr anzuwenden ist, um einen übermäßigen Feuchtigkeitsgehalt zu entfernen, wird empfohlen, 5 Stunden bei 120 °C zu verwenden, wobei die Platten wie in den Verpackungen überlappt werden müssen (die Kunststoffverpackung, die Indikatoren und die Trockenmittelbeutel müssen eindeutig entfernt werden): dies sollte in Betracht gezogen werden, wenn die Leiterplattenauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr einen Feuchtigkeitsgehalt von mehr als 0,1 % aufweisen.

Ein möglicher einfacher Test ist der von IPC TM 650 2.6.28 vorgesehene, der nur an einer Leiterplatteauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr der zu bewertenden Charge aus einer geschlossenen Verpackung durchgeführt werden muss: Beachten Sie, dass derselbe Test von den Werken der Alba PCBauch: gedruckte Schaltung, engl.: PCB – Printed circuit boar… Mehr Group bei der Auslieferung durchgeführt wird und der MC-Wert in unseren Archiven (für jede Charge) aufgezeichnet wird, zusätzlich zur Durchführung des thermischen Belastungstests für die Delaminierung.

Außerdem ist zu beachten, dass der Trocknungsvorgang zeitnah zum Lötprozess durchgeführt werden sollte (wenige Stunden oder maximal 1 Tag vorher) und nicht als langfristige Vorbehandlung für den Lötvorgang zu sehen ist.